Fertige Polymer-Schmelz filter elemente in der Fabrik

In der heutigen komplexen und sich ständig verändernden industriellen Umgebung sind Metall filter elemente zu einem unverzicht baren Bestandteil für eine Vielzahl von Flüssigkeits-und Gas filtration geworden. Das Verständnis und die kompetente Verwendung wichtiger Filter begriffe ist entscheidend, um einen effektiven System betrieb sicher zustellen. Dieser Artikel befasst sich mit einer Reihe von Schlüssel begriffen, die Kern konzepte in Bezug auf Filter leistung, Sauberkeit, Haltbarkeit und mehr abdecken.

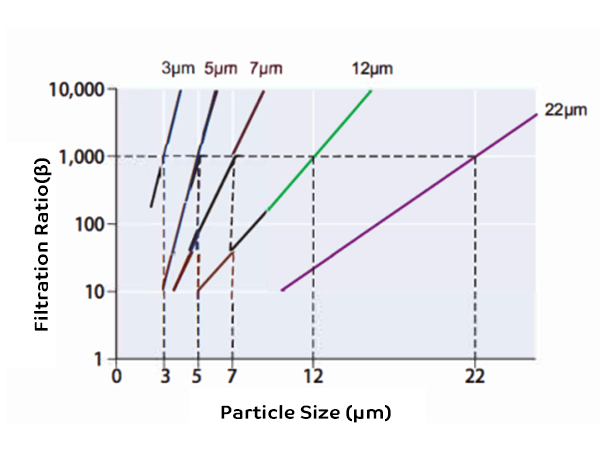

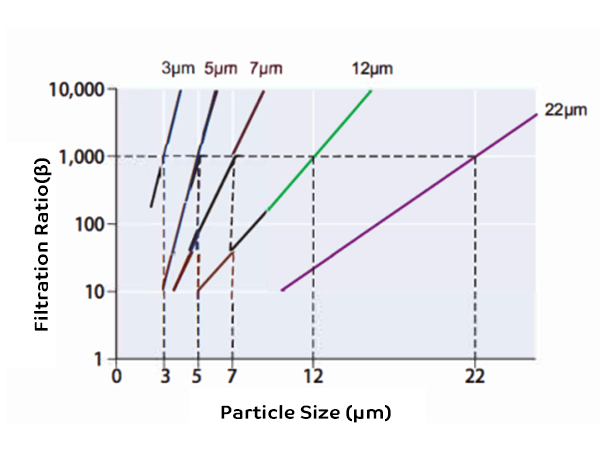

Das Filtration verhältnis oder der β-Wert bezieht sich auf den in ISO 16889 (Mehrfach durchlauf leistungs test des Filter elements) angegebenen Partikel entfernungs kapazitäts wert des Filters, der aus der folgenden Formel abgeleitet ist:

Nach mehreren Tests wird das durchschnitt liche Filtration verhältnis β als Partikel größe entsprechend 1.000 ausgedrückt. Beziehen Sie sich auf die folgende Tabelle:

Fertige Polymer-Schmelz filter elemente in der Fabrik

Die Definition des Sauberkeit niveaus ergibt sich aus der Anzahl der festen Partikel in jedem Milliliter Flüssigkeit, die normaler weise unter Verwendung eines automatischen Partikel zählers gemessen wird. Es gibt zwei häufig verwendete Bewertungs methoden: ISO 4406 und NAS 1638.

ISO 4406 drückt den Kontamination sgrad in einem dreistelligen Format aus, wobei jede Ziffer die Partikel menge von 4 μm, 6 μm bzw. 14 μm darstellt. Je größer die Zahl, desto höher die Menge der Schadstoff partikel.

NAS 1638 verwendet einen präzisen Code, um das Sauberkeit niveau auszudrücken, wobei die schlimmste Kontamination in jeder Klasse als Sauberkeit stufe verwendet wird. Je kleiner die Zahl, desto geringer die Menge der Schadstoff partikel.

Die Fähigkeit eines Filter elements, feste Partikel verunreinigungen von Beginn der Verwendung an einzufangen und zurück zuhalten, bis der Druckabfall den angegebenen Endpunkt erreicht, üblicher weise ausgedrückt in Gramm (g). Dieser Indikator wird durch Multiple-Pass-Tests (Filtration Performance Test oder Multi-Pass Test) gemäß ISO 16889 bestimmt.

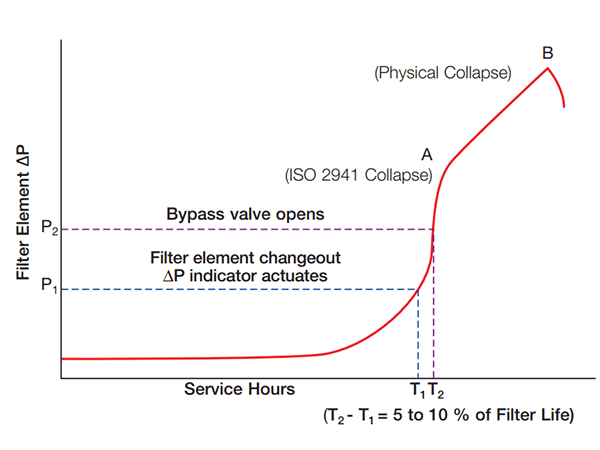

Gemäß ISO 2941 bezieht es sich auf den maximalen Unterschied im vor-und nach geschalteten Druck, dem das Filter element ohne strukturelle Beschädigung standhalten kann, wenn es durch Verunreinigungen verstopft wird.

Der Differenz druck des Filters steigt, wenn die Filter medien mehr Verunreinigungen einfangen. Bevor sich das Bypass ventil öffnet, signalisiert eine Differenz druck anzeige, dass das Filter element ausgetauscht werden sollte. Das Bypass ventil schützt den Filter und das System vor übermäßigem Differenz druck und anschließendem Zusammenbruch der Patrone.

Fertige Polymer-Schmelz filter elemente in der Fabrik

Der Druck unterschied stroma ufwärts und stromabwärts des Fluids ist der Differenz druck der Filter baugruppe. Durch die Flüssigkeit durch ein sauberes neues Filter element wird die Differenz zwischen dem vor geschalteten Druck des Filter elements und der nach geschalteten Druck differenz als anfänglicher Differenz druck des Filter elements bezeichnet. Mit der Ansammlung von Schadstoffen bei der Verwendung der Patrone wird der Medien fluss durch den Patronen widerstand allmählich zunehmen, der Differenz druck wird ansteigen, je größer die Viskosität der Flüssigkeit, desto größer der Zirkulation widerstand, desto höher der Wert der Differenz druck. Das Medium fließt ohne das Filter element durch das Filter gehäuse, es wird Filter gehäuse differenz druck genannt.

Zur Beschreibung der Strömungs eigenschaften des Mediums ist der Strömungs widerstand umso größer, je höher die Viskosität des Mediums ist. Häufig verwendete Expression kinematische Viskosität, die Einheit ist mm2/S, und das Symbol ist cSt. Je höher die Temperatur des Mediums ist, desto niedriger ist normaler weise die Viskosität. Beispiels weise bezieht sich Hydraulik flüssigkeit Nr. 46mit dem Viskosität scode VG46 auf eine kinematische Viskosität von 46 cSt bei einer Öl temperatur von 40 ° C.

Der Filter kann kontinuierlich ohne strukturelle Beschädigung arbeiten, das System wird im Inneren des Filters angewendet und der Druck wert ist bei dem höchsten Druck index stabil.

Filter im System, kann einer bestimmten Menge des abwechselnden Impuls drucks standhalten, Nenn ermüdung druck index aus dem Simulations test zu überprüfen. Normaler weise ist der bewertete Ermüdung druck von Filter produkten niedriger als der maximale Arbeitsdruck.

Der maximale Druck, dem das Filter gehäuse ohne strukturelle Schäden standhalten kann.

1,5-mal des maximalen Gebrauchs drucks des Filters, getestet durch einen speziellen Prüfstand in einem Safe. Bevor der Filter das Werk verlässt, wird er entsprechend der Spezifikation beprobt und inspiziert. Für gusse iserne Hochdruck filterteile sind 100% davon auf Druck beständigkeit zu prüfen.

Filter, maximale Durchfluss rate der Patrone: Filter oder Patrone, in den maximal akzeptablen Druckabfall bedingungen, kann die maximale Durchfluss rate passieren.

Die Lebensdauer der Filter patrone im tatsächlichen Gebrauch ist die Gesamtdauer vom Beginn der Verwendung bis zum Alarm des Differenzdruck-Alarm geräts.