Elementos filtrantes acabados del derretimiento del polímero en fábrica

En el entorno industrial complejo y cambiante de hoy en día, los elementos de filtro de metal se han convertido en un componente indispensable para una variedad de filtración de líquidos y gases. La comprensión y el uso competente de los términos clave del filtro es fundamental para garantizar el funcionamiento efectivo del sistema. Este artículo se adentra en una serie de términos clave, que abarca los conceptos básicos relacionados con el rendimiento del filtro, limpieza, durabilidad, y más.

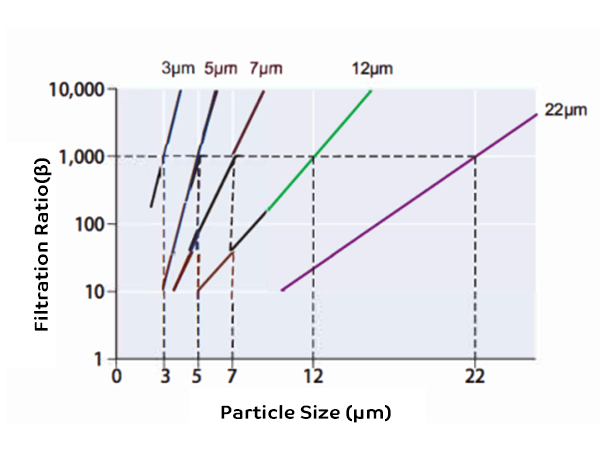

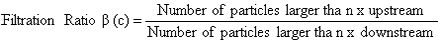

La relación de filtración o valor β se refiere al valor de capacidad de eliminación de partículas del filtro especificado en ISO 16889 (prueba de rendimiento de paso múltiple del elemento de filtro), que se deriva de la siguiente fórmula:

Después de múltiples pruebas de paso, la relación de filtración promedio \ beta se expresa en términos de tamaño de partícula correspondiente a 1.000. Consulte la tabla de abajo:

Elementos filtrantes acabados del derretimiento del polímero en fábrica

La definición de nivel de limpieza proviene del número de partículas sólidas en cada mililitro de fluido, que generalmente se mide utilizando un contador automático de partículas. Hay dos métodos de evaluación comúnmente utilizados: ISO 4406 y NAS 1638.

ISO 4406 expresa el nivel de contaminación en un formato de tres dígitos, representando cada dígito la cantidad de partículas de 4 μm, 6 μm y 14 μm respectivamente. Cuanto mayor es el número, mayor es la cantidad de partículas contaminantes.

NAS 1638 utiliza un código conciso para expresar el nivel de limpieza, con el peor nivel de contaminación en cada grado que se utiliza como el nivel de limpieza. Cuanto menor sea el número, menor será la cantidad de partículas contaminantes.

Capacidad de un elemento filtrante para capturar y retener partículas sólidas contaminantes desde el inicio del uso hasta que la caída de presión alcanza el punto final especificado, generalmente expresado en gramos (g). Este indicador se determina a través de pruebas de paso múltiple (Prueba de rendimiento de filtración o Prueba de paso múltiple) de acuerdo con ISO 16889.

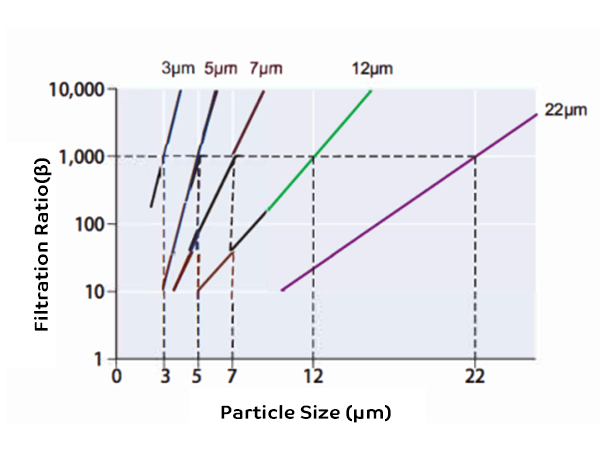

Según ISO 2941, se refiere a la diferencia máxima en la presión aguas arriba y aguas abajo que el elemento filtrante puede soportar sin daño estructural cuando está obstruido por los contaminantes.

La presión diferencial del filtro aumenta a medida que el medio filtrante atrapa más contaminantes. Antes de que se abra la válvula de derivación, un indicador de presión diferencial indica que el elemento de filtro debe reemplazarse. La válvula de derivación protege el filtro y el sistema de una presión diferencial excesiva y el posterior colapso del cartucho.

Elementos filtrantes acabados del derretimiento del polímero en fábrica

La diferencia de presión aguas arriba y aguas abajo del fluido es la presión diferencial del conjunto de filtro. Fluido a través de un nuevo elemento de filtro limpio, la diferencia entre la presión aguas arriba del elemento de filtro y la diferencia de presión aguas abajo se denomina presión diferencial inicial del elemento de filtro. Con la acumulación de contaminantes en el uso del cartucho, el flujo de medios a través de la resistencia del cartucho aumentará gradualmente, la presión diferencial aumentará, cuanto mayor sea la viscosidad del fluido, mayor será la resistencia a la circulación, mayor será el valor de la presión diferencial. El medio fluye a través de la carcasa del filtro sin el elemento filtrante, se llama presión diferencial de la carcasa del filtro.

Se utiliza para describir las características de flujo del medio, cuanto mayor sea la viscosidad del medio, mayor será la resistencia al flujo. Viscosidad cinemática de expresión comúnmente utilizada, la unidad es mm2/S, y el símbolo es cSt. Por lo general, cuanto mayor es la temperatura del medio, menor es la viscosidad. Por ejemplo, el fluido hidráulico n ° 46, con código de viscosidad VG46, se refiere a una viscosidad cinemática de 46 cSt a una temperatura del aceite de 40 °C.

El filtro puede trabajar continuamente sin daño estructural, el sistema se aplica dentro del filtro, y el valor de la presión es estable en el índice de presión más alto.

Filtro en el sistema, puede soportar una cierta cantidad de presión de pulso alterna, índice de presión de fatiga nominal de la prueba de simulación para verificar. Por lo general, la presión de fatiga nominal de los productos filtrantes es menor que la presión máxima de trabajo.

La presión máxima que la carcasa del filtro puede soportar sin daños estructurales.

1,5 veces la presión de uso máxima del filtro, probada por un banco de pruebas especial en una caja de seguridad. Antes de que el filtro salga de la fábrica, se muestrea e inspecciona de acuerdo con la especificación. Para piezas de filtro de alta presión de tipo hierro fundido, el 100% de ellas se someterán a pruebas de resistencia a la presión.

Filtro, caudal máximo del cartucho: el filtro o el cartucho, en las condiciones de caída de presión máxima aceptables, puede pasar el caudal máximo.

La vida útil del cartucho de filtro en uso real es la duración total de tiempo desde el comienzo del uso hasta la alarma del dispositivo de alarma de presión diferencial.